- Partilhar artigo

- ...

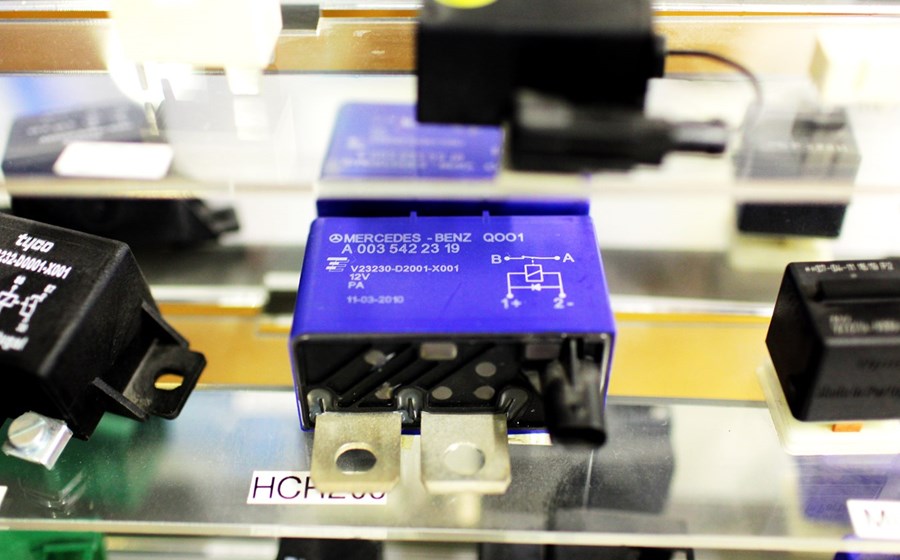

É com uma pequena peça para automóveis que a Tyco Electronics (TE) consegue chegar ao lugar de maior fábrica de Évora. A TE, como prefere chamar-lhe o director executivo Rainer Michel, é uma multinacional especializada em componentes eléctricos de conectividade. Em Évora faz principalmente relés para automóveis: uma pequena peça que funciona como interruptor em todos os motores eléctricos.

"Tudo o que liga e desliga num automóvel precisa de um relé", diz Michel. Para accionar o limpa pára-brisas, abrir o vidro, ajustar um banco eléctrico é preciso um relé. Nos automóveis novos, em que o motor desliga quando o carro pára no semáforo, para poupar combustível, é o relé que permite voltar a arrancar, exemplifica Michel. Ao acelerar enviamos um sinal ao relé que fecha o circuito e volta a ligar o motor, sem precisarmos rodar outra vez a chave na ignição.

para a produção

e produção.

Toda a peça

e também

os componentes.

Até as máquinas fazemos aqui.

Director executivo da TE Évora

São estas pequenas peças que a fábrica de Évora produz desde 1969, começando pelos relés para telecomunicações, que recentemente voltaram a produzir numa segunda unidade, também em Évora. Nessa altura, a fábrica era da Siemens. Foi comprada em 1999 pela Tyco Electronics, que decidiu concentrar toda a produção de relés da Europa em Évora, para rentabilizar um produto que tem que ser produzido em grande escala.

A razão histórica de estar em Évora "teríamos de perguntar à Siemens, mas a grande vantagem terá sido e continua a ser a mão-de-obra disponível", diz Michel. A grande parte dos trabalhadores vem da região. Os operadores recebem formação na fábrica, "numa cópia do sistema alemão", e para formar os engenheiros estabeleceram uma parceria com a Universidade de Évora para criar um curso de Mecatrónica.

A Tyco faz todas as etapas do produto em Évora: desde o desenvolvimento até à montagem final. Só não colocam a peça no carro. Isso é feito pelos seus clientes, como a Delphi, Visteon e Bosch, que fornecem depois quase todas as grandes marcas de automóveis. Volkswagen, Daimler, BMW e Ford são os principais clientes indirectos.

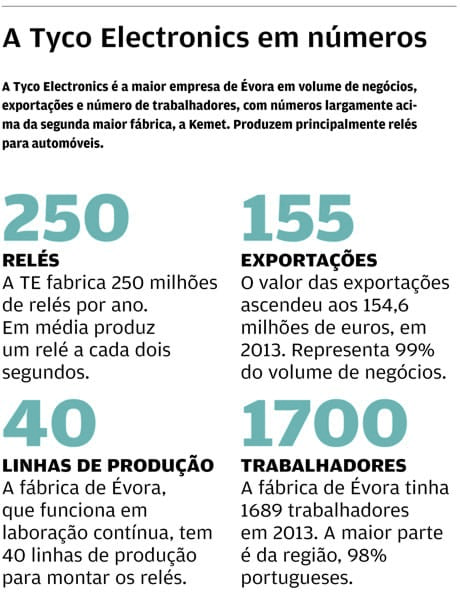

Fazem relés para cerca de 10 milhões de automóveis por ano, estima Michel, tendo em conta que um automóvel tem, em média, 25 relés. O número oficial de produção são 250 milhões de peças por ano, montadas em cerca de 40 linhas de produção. Para isso, a fábrica não pára: encerra apenas no dia de Natal e no Ano Novo e trabalha em produção contínua, com turnos de 12 horas.

Segurança máxima

As regras de segurança na fábrica são extremamente rigorosas. Tão apertadas que não é permitido tirar fotografias das máquinas, para não perturbar o processo e para não revelar os segredos de quem tem a produção quase exclusiva destes equipamentos na Europa. E, tal como todos os trabalhadores, tivemos de vestir equipamento especial para visitar a fábrica. Um fato completo, sapatos de segurança, touca, e auriculares – porque o barulho das máquinas é ensurdecedor.

Mas a razão não é apenas a segurança dos trabalhadores. É também a salvaguarda da qualidade dos relés. É que qualquer elemento metálico externo pode interferir no desempenho. Por isso, ao entrar, os trabalhadores têm de passar numa câmara de limpeza, com jactos de ar, que eliminam todos os elementos do exterior.

O processo de produção é tão rápido que seria difícil ver as várias fases, sem as explicações de Michel. Todos os elementos são feitos na fábrica, desde a base de plástico, aos componentes metálicos. Ferro e cobre são as grandes matérias-primas. Na linha de montagem junta-se tudo: a base, a bobine, as molas, soldadas com várias tecnologias, desde faísca eléctrica ao cordão de cobre.

A bobina é essencial, porque permite compatibilizar correntes de potências diferentes, a grande vantagem do relé. Para abrir um vidro, por exemplo, é preciso uma corrente forte, muito mais forte do que o sinal que é preciso enviar para dar essa ordem quando carregamos no botão. Se fosse utilizado apenas um transístor haveria um curto-circuito, diz.

Ao longo de todo o processo são efectuadas verificações de qualidade, nomeadamente com câmaras de vídeo, e a peça é constantemente limpa. Em média, quatro operadores acompanham cada linha. O último passo é colocar uma capa no relé, onde é inscrita a data e destino. Neste caso, era a Ford. "Na próxima semana já está num carro a funcionar", diz Michel.

Sensores são o futuro

Os relés para automóveis são o principal produto da TE em Évora. Mas, uma peça inventada em 1855 um dia será obsoleta, admite Michel. Por isso estão a preparar-se para o futuro, apostando em sensores. É um mercado em crescimento que a TE quer aproveitar. "No futuro tudo vai precisar de sensores, não só os automóveis, mas também as casas particulares, para abrir, por exemplo, automaticamente as janelas", exemplifica Michel.

Estão, por isso, já a preparar, numa outra unidade também em Évora, a produção dos sensores, produtos que vão receber em Portugal, em troca de algumas linhas de produção de relés que vão enviar para a China. Estão a preparar sensores para a caixa automática de um Porsche, dentro da sua especialidade, que é a indústria automóvel. Mas vão fazer também sensores para aeronáutica, piscando o olho ao "cluster" de Évora.