A história da pré-fabricação em construção começou com a produção e utilização do tijolo, pelos sumérios, à volta de 4000 a.C. Seis mil anos depois, ainda continuamos a assentar tijolos para construir edifícios, nota, bem-humorado, Fernando Branco. A equipa deste professor catedrático do Instituto Superior Técnico, tem tido um papel fundamental no desenvolvimento do SIMBA – Sistema Construtivo em Blocos Autoportantes de Betão Armado.

Na verdade, nota Fernando Branco, o conceito de pré-fabricação em construção tem vindo a evoluir. A ideia de fazer os elementos-base de uma construção numa fábrica, e depois transportar estes elementos e montá-los no local da construção é atualmente cada vez mais aplicada, por exemplo, na construção de viadutos e pontes em Portugal. "O problema dos edifícios é que têm muito mais peças do que uma ponte", nota o professor do Técnico. O que não impediu que, ao longo do tempo, tenham surgido soluções de pré-fabricação, nomeadamente de elementos dos edifícios como as estruturas, a fachada, ou as casas de banho. "Mas continuamos a ver homens a colocar tijolos em obra, e isso leva tempo e tem custos", refere Fernando Branco.

Produção industrial de edifícios

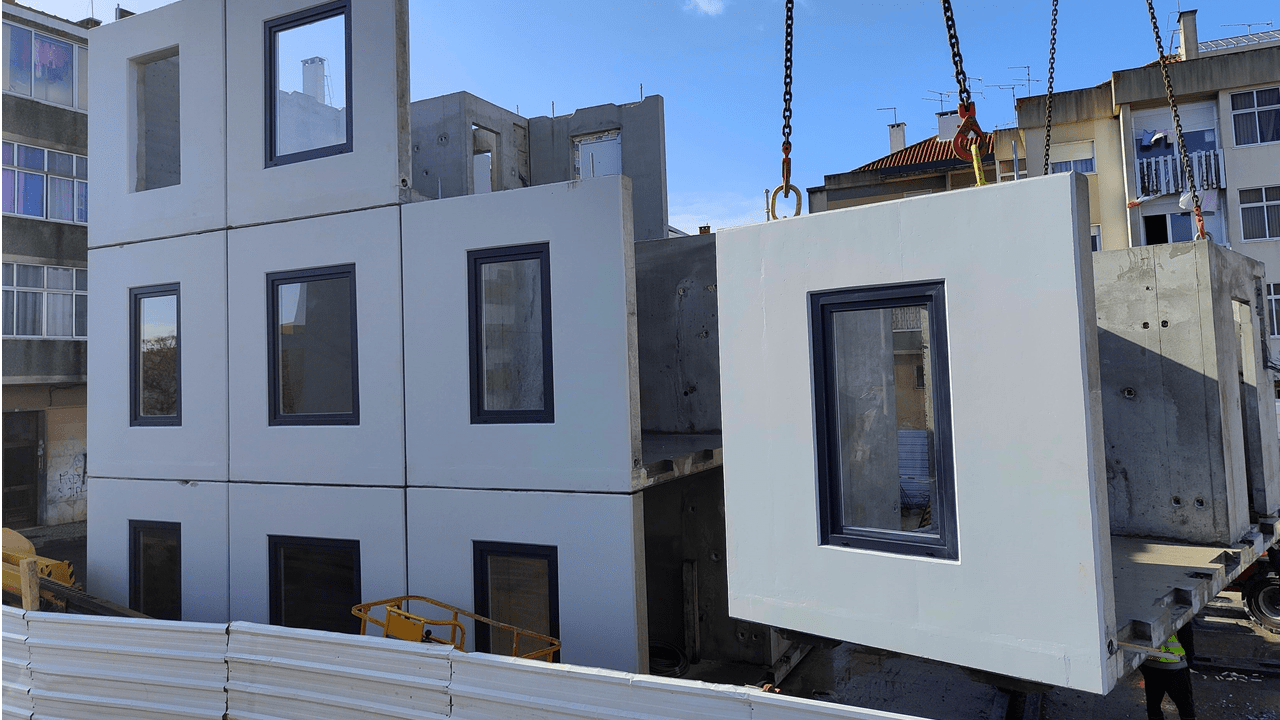

Na base do sistema SIMBA de pré-fabricação modular de edifícios está a ideia de aplicar os princípios da linha de montagem industrial, primeiro aplicados por Henry Ford à produção de carros, à construção de edifícios. Na fase de conceção e projeto, "o edifício é dividido em blocos". "Estes blocos são feitos em fábrica, transportados e montados e interligados no local. Cada bloco já tem todos os seus elementos: janelas, infraestrutura elétrica, água e saneamento, acabamentos, pinturas", resume o professor. Onde entram as ideias de Henry Ford é na produção de cada bloco em fábrica, numa linha sequencial de montagem, onde vão sendo adicionados os diversos elementos que constituem o bloco, como se faz com os automóveis.

Parece simples. Como é que ainda não tinha sido feito antes? "Na verdade, sempre existiram problemas técnicos que impactavam a qualidade destas soluções", refere Carlos Oliveira, diretor-geral da DDN, uma empresa de serviços de engenharia na área da construção civil, com 30 anos de experiência no mercado, que montou a fábrica de módulos, e que está a trazer o SIMBA para o mercado. "Neste caso, a inovação tecnológica principal (desenvolvida com o IST) é o sistema de ligações entre blocos, que já está patenteado, e que permite a produção em fábrica, o transporte, e a interligação no local, com a solidez da construção tradicional", afirma o responsável.

Primeiro edifício SIMBA já está construído

Para provar a veracidade destas afirmações, uma residência para os Serviços Sociais da PSP foi construída com este sistema. Depois de executadas as fundações com os métodos tradicionais, os 52 apartamentos que constituem a residência foram montados em 22 dias utilizando os blocos SIMBA. A fábrica da DDN, que está situada no Montijo, produz diariamente cinco blocos para edifícios, mas em breve irá aumentar a capacidade de produção para 15 blocos por dia. "O processo fabril existente permite não só manter a qualidade e ganhar tempo na construção, como reduzir os custos, sobretudo em mão de obra", nota Carlos Oliveira.

Uma solução com estas características parece ideal para uma conjuntura em que, na construção tradicional, os custos crescem e a mão de obra e o tempo escasseiam, nomeadamente para a execução dos projetos inseridos no Plano de Recuperação e Resiliência (PRR). E de facto, segundo Carlos Oliveira, pararam "de fazer trabalho comercial, dado o volume de encomendas e de pedidos". "Estamos a concentrar-nos em analisar e selecionar os projetos em que é mais fácil e tem maior impacto aplicar a nossa solução." Refira-se que o SIMBA, pela sua natureza, potencia as suas vantagens em projetos que não requerem grande customização ou diferenciação, como unidades hoteleiras, residências seniores e para estudantes, habitação a custos controlados, entre outras utilizações.

Conjuntura e PRR criam oportunidades para sistema SIMBA

A construção com o sistema modular SIMBA permite aos construtores, em muitos casos, oferecer uma alternativa mais rápida e económica aos promotores, mesmo com a necessidade de adaptações do projeto. "Esta alternativa não dispensa o empreiteiro. Continua a ser necessário fazer fundações, coberturas e diversos trabalhos acessórios. Mas a opção pelo sistema modular de construção gera poupanças na casa dos 20% nos custos da obra e reduções da ordem dos 50% no tempo de construção", esclarece Carlos Oliveira.

O SIMBA começou a ser trabalhado em 2018 pela DDN, com o apoio do Técnico. Os cálculos e os testes tiveram lugar em 2021 e o sistema de interligação foi patenteado na mesma altura. O primeiro projeto a utilizar o SIMBA – a residência para polícias – ficou concluído no ano passado. Em curso está a construção de um hotel Marriott quatro estrelas em Cascais e em breve será iniciada a construção, em Benfica, de uma residência para estudantes. Em pipeline estão também projetos no estrangeiro, em Essen, Alemanha, e em Amsterdão, "em que os edifícios vão ser pré-fabricados em Portugal, transportados, e montados nestes locais, o que ilustra o nível de competitividade da solução", sublinha o diretor-geral da DDN.

I&D garante futuro

Para o futuro, a colaboração entre a DDN e as equipas do IST garante a continuidade da aposta na inovação, estando em curso projetos de I&D orientados para questões como a substituição do aço por novos materiais compósitos, o reforço da proteção antissísmica e a robotização do processo fabril dos módulos. "Há um potencial enorme neste conceito inovador de construção de edifícios. Já conseguimos uma boa redução no tempo e nos custos de construção, mas vamos continuar a melhorar as técnicas e os processos. A ideia é revolucionar a construção de edifícios", conclui Carlos Oliveira.