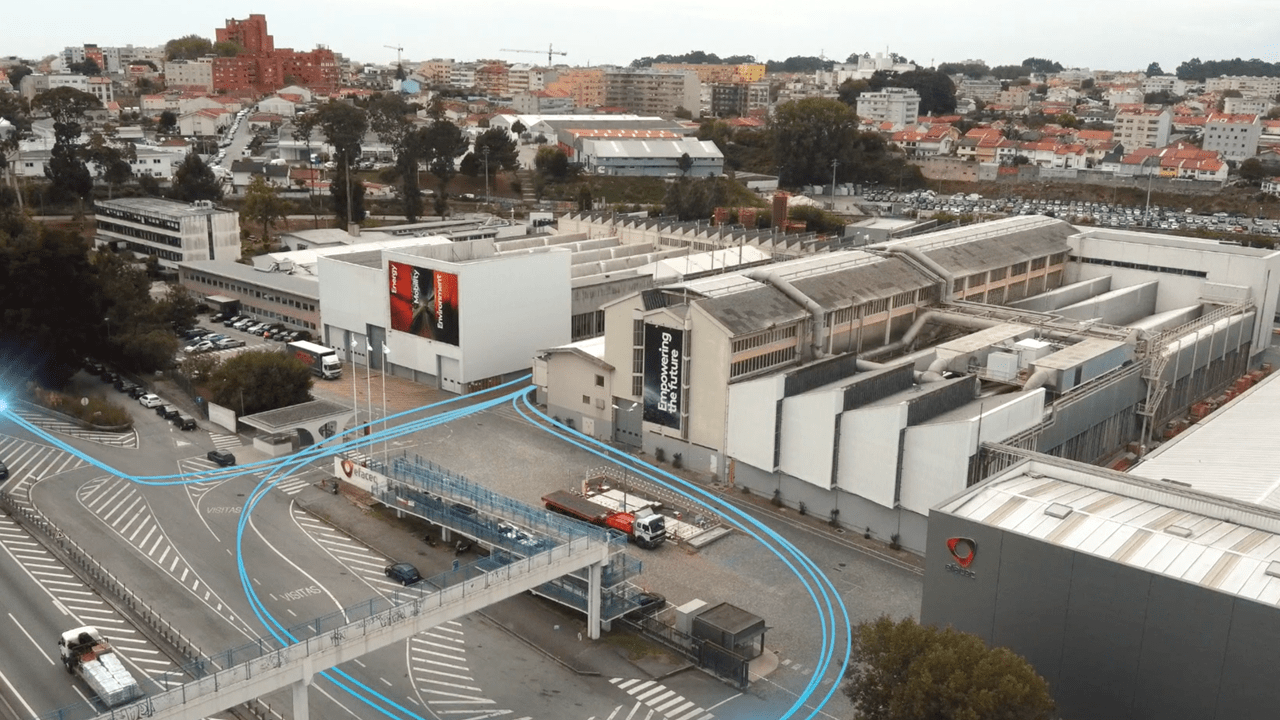

A 12 de agosto a Efacec celebrou 75 anos de existência. É um grupo industrial português único, com oito unidades de negócio e presente em mais de 65 países, que desenvolve soluções nas áreas da energia, mobilidade e ambiente, com a conectividade digital sempre presente. Uma das linhas de produção mais importantes da empresa é a dos transformadores, área em que a Efacec é um fabricante de referência, que privilegia a evolução tecnológica e o desenvolvimento contínuo dos produtos.

No contexto atual, em que as tecnologias de informação estão a acelerar a criação de fábricas mais inteligentes, a Efacec está a "apostar no desenvolvimento de ferramentas digitais que centralizam toda a informação de planeamento, operação, qualidade e logística, e a disponibilizam em tempo real" afirma Helder Almeida, Diretor de Operações da Unidade de Transformadores da Efacec.

Digital potencia otimização

Foi dentro desta estratégia que, para responder ao aumento contínuo da procura de transformadores, a Efacec avançou "para a reorganização da linha de produção física, com o objetivo de otimizar a produção", explica Helder Almeida. E foi no contexto desta racionalização que se avançou com a ideia de "desenvolver um duplo (ou gémeo) digital da linha de produção que permitisse otimizar os fluxos de informação e explorar os dados resultantes, com o objetivo de continuar a melhorar a produtividade e a eficiência operacional" afirma Helder Almeida.

Gémeo digital e inteligente

Nessa altura, a MEO Empresas estava presente na Efacec sobretudo com soluções de comunicações. Segundo o responsável das operações, "ao ter conhecimento deste projeto, a MEO Empresas apresentou uma solução que estava a lançar: Digital Twin 3D, impulsionada pelo 5G".

Esta solução, que foi depois trabalhada para os requisitos específicos da Efacec, "consiste numa réplica digital do chão de fábrica e num portal de gestão, em formato 3D, animado em tempo real, com informação real do processo produtivo de uma forma completa (operadores, máquinas e materiais), obtida a partir de sensores e de câmaras digitais, com uma visão global da unidade industrial", explica Helder Almeida.

Esta solução, "permite que toda a informação que é recolhida no chão de fábrica seja transmitida, processada e integrada em tempo real numa plataforma virtual (gémeo digital), transformando uma fábrica tradicional numa fábrica digital e inteligente", explica o diretor de operações. Desta forma, e segundo Helder Almeida, "podemos dotar o planeamento de produção com uma programação das fábricas mais realista".

E em consequência, "melhorar o nível de serviço e entrega aos clientes, através do sincronismo das várias entidades operacionais, reduzindo os lead-times e consequentemente os prazos de entrega, com forte impacto na diminuição do working capital" explica o responsável.

Aumento da produtividade

Neste contexto, a digitalização deverá permitir, segundo Helder Almeida, "sincronizar a cadeia de abastecimento com as reais necessidades de planeamento e produção, reduzindo os níveis de stock e custos operacionais". Outros desenvolvimentos em curso são "a criação de modelos avançados de informação – Big Data – transformando a informação em conhecimento. E a simulação de processos produtivos mais otimizados, céleres, e alinhados com a conceção dos produtos" refere o responsável.

A perspetiva global para a Efacec, segundo Helder Almeida, "é que estes benefícios serão traduzidos num aumento de produtividade na ordem dos 25% e consequente aumento de capacidade produtiva e de resposta ao mercado".

A digitalização continuará a impulsionar a evolução da operação e produção de transformadores na Efacec, "indo ao encontro das necessidades do mercado da energia, onde a procura está em níveis bastante exigentes, em quantidade e qualidade", refere Helder Almeida. Esta evolução será no sentido da redução de desperdícios e do mapeamento preciso de todos os fluxos nas linhas de produção, com ligação com as encomendas do cliente, em tempo real.

Outras questões que serão trabalhadas de forma inovadora serão o posto de trabalho e as sequências produtivas, as simulações da introdução de ajustes e de novos produtos, a formação em ambiente virtual e a digitalização dos processos de qualidade. O treino de colaboradores em ambiente virtual e a correção de posturas nas tarefas manuais são funcionalidades da solução que contribuem para o bem-estar dos nossos colaboradores e permitem também produzir mais em menos tempo.

Aposta no digital vai continuar

Esta aposta não acaba aqui e a inovação e a utilização de tecnologia vão continuar a ser importantes e diferenciadoras para a Efacec. Segundo o diretor de operações, "No caso da indústria, uma das principais vantagens dos "gémeos digitais" é permitir que as equipas possam propor soluções otimizadas e colocá-las em operação com dados de produção".

Desta forma, "será possível também antecipar e modelar o tempo de vida e de manutenção dos produtos, de forma preditiva, em colaboração com fornecedores e clientes", antecipa o responsável.

Para Helder Almeida, a integração futura de clientes e fornecedores com a solução digital é o caminho: "pretendemos alargar o conceito a toda a cadeia de abastecimento, a clientes e fornecedores, para os integrar num sistema otimizado para todos os envolvidos".

Em consequência "a inovação sustentável é potenciada, simplificando a criação, em escala, de cadeias de valor mais responsáveis e de ambientes económicos mais circulares e significativamente menos impactantes na natureza", conclui.